Wäscher

- Home

- Abwasserkläranlagen

Traidenis produziert Wäscher, die zur Biogasreinigung eingesetzt werden. Aus dem gewonnenen Biogas beseitigen die Wäscher die unerwünschten Bestandteile: Kohlenstoffdioxid (CO2), Schwefelwasserstoff (H2S), Ammoniak (NH3), Stickstoff (N2) und Kohlenstoffmonoxid (CO). Diese unerwünschten Komponenten können bis zu 50 % des gesamten Gases ausmachen.

Solche Wäscher haben einen zweischichtigen Behälter mit eingebauten technologischen Komponenten. Auf Grund der zweischichtigen Wandkonstruktion mit einer 10-cm-dicken PU-Schicht kann ein Wärmewiderstand von 4,8 m²•K/W erreicht werden.

Eine der wichtigsten Anforderungen für die Wäscher ist die Beständigkeit des Behälters und der eingebauten Teile gegen aggressive Stoffe, d.h. gegen Säuren. Bei der Herstellung dieser Art Wäscher wird ein spezieller Vinylesterharz verwendet.

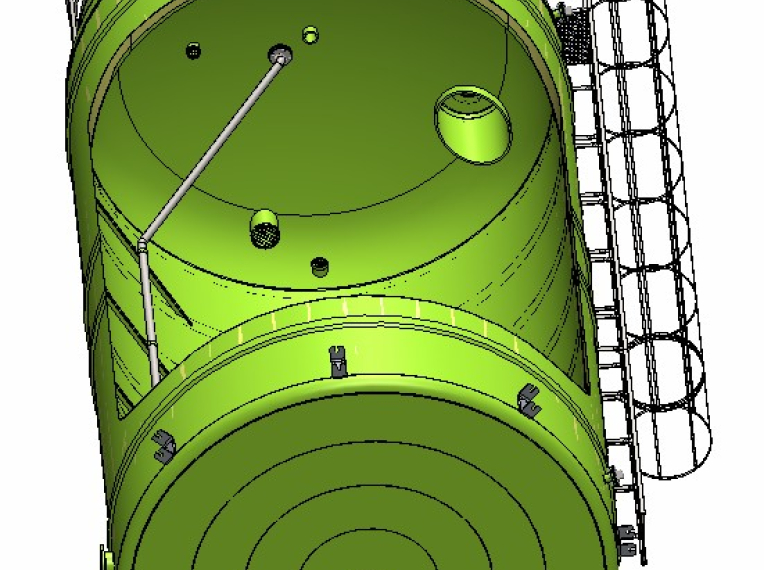

Bei der Biogasanlage mit einer Kapazität von 1200 m3/h und 1,6 MW soll ein Wäscher mit Innendurchmesser von 4 m, wärmegedämmt mit einer 10-cm-PU-Außenschicht, eingesetzt werden. Eine zusätzliche glasfaserverstärkte Kunststoffschicht schützt diese PU-Schicht vor Witterungseinflüssen (Schnee, Regen, Wind u. ä.). Im unteren Bereich wird an der Biogas-Einlauföffnung ein Gitter montiert, auf welchem ein Tropfkörper (mit biologischem Rasen) von 75 m³ Volumen und einem Gesamtgewicht von 26 t aufgeladen werden kann. Das Biogas gelangt durch die Einlauföffnungen in den Behälter, steigt nach oben und fließt durch den Tropfkörper mit den darin vorhandenen Bakterien, welche die unerwünschten Bestandteile der Biogase absorbieren und sie auf die Oberfläche des Tropfkörpers absetzen lassen. Das nach oben steigende gereinigte Gas wird zur weiteren Verwendung abgeleitet. Im Behälter werden Flanschverbindungen und Öffnungen zwecks Montage der technologischen Teile, Wartung sowie Reinigung eingebaut. Die Anzahl und Abmessungen der Verbindungen entsprechen den Anforderungen des Auftraggebers bzw. den technischen Bestimmungen des Projektes. Für die Befestigung des Wäschers auf dem Boden werden Ankerkonsolen am unteren Behälterteil „aufgewickelt“. Sie verteilen die Wind-, Schnee- und Eigengewichtsbelastung sowie die hydrostatische Belastung und verringern deren Einwirkung auf die GFK-Behälter. Alle im Zuge der Planung jedes einzelnen Wäschers anfallenden Berechnungen werden im Entwicklungsbüro der Traidenis von Ingenieuren und Planern ausgeführt.

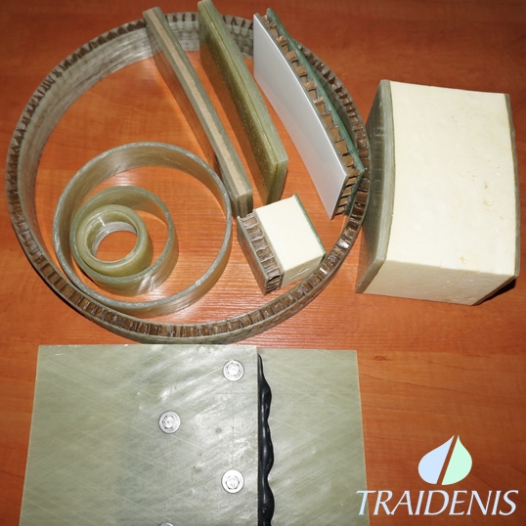

Kompositschicht – auch Komposit genannt – ist ein heterogener Stoff. Diese Schicht besteht aus:

- Armierungsstoff (Gewebe, Strick und nicht verwebter Glasfaserstoff) und

- Bindemittel (Harz).

In Folge einer Reaktion von Armierungsstoff und Bindemittel wird Komposit zu einem festen, robusten und relativ leichten Material, zum glasfaserverstärkten Kunststoff (GFK).

Als Bindemittel können Polyester-, Epoxid- oder Vinylesterharze eingesetzt werden.

Bei der Produktion werden Sprühverfahren (engl. spray-up) und Kreuzwickelverfahren (engl. cross filament winding) angewandt.

Behälter für die Haushaltsabwasser- und Oberflächenabwasserkläranlagen, Erdölabscheider, Abwasserpumpstationen, Wassertanks zum Feuerlöschen u.a. werden mit des modernen Kreuzwickelverfahrens hergestellt. 2011 wurde eine automatische Anlage – ein Industrieroboter – zum Kantenabschneiden von Behältern angeschaffen.

Mit dem Kreuzwickelverfahren können Behälter im Durchmesser von 0,6 m bis 5 m hergestellt werden.

Beim Wickelverfahren werden Glasfasern in Harze getränkt und durch CNC-gesteuerte Maschinen auf einem rotierenden Wickeldorn abgelegt. Diese Ablagevorrichtung bewegt sich entlang der Wickeldornachse. Das Wickeln von Glasfasern wird CNC-gesteuert. Die Kreuzwickelanlage fuktioniert vollautomatisch.

Die Behältergehäuse können mit verschiedenen Wickelverfahren hergestellt werden. Bei einem vertikalen Aufwickeln wird eine hohe Druckfestigkeit des Gehäuses erreicht. Beim Aufwickeln in einem Wickelwinkel werden Biege-, Druckfestigkeit und Verformungswiderstand des Gehäuses erhöht. Durch die Kombination der genannten Verfahren werden robuste und beständige Produkte erzeugt. Das Behältergehäuse wird als eine Einheit aufgewickelt. Die Enden der Gehäuse werden aus glasverstärktem Kunststoff im Sprühverfahren angebracht.

Traidenis hat eine langjährige Erfahrung auf dem Gebiet der GFK-Technologien. Im Kreuzwickelverfahren hergestellte Wände der Behälter sind deutlich robuster, als die im Sprühverfahren erzeugten Wände. Die mechanische Festigkeit der im Kreuzwickelverfahren hergestellten GFK-Behälterwand beträgt bis zu 432 MPa und ihr Elastizitätsmodul geht bis zu 14,3 GPa. Die im Sprühverfahren hergestellten Behälterwände weisen eine mechanische Festigkeit bis zu 111 MPa und ein Elastizitätsmodul bis zu 5 GPa auf. Die mechanischen Eigenschaften der in verschiedenen Verfahren hergestellten Behälterwände unterscheiden sich dementsprechend dreimal oder viermal.

Für eine qualitative Verbindung von Muffen und Flanschen in den Behältern müssen beide Teile aus GFK sein. Traidenis produziert die Muffen und Flansche aus GFK. Dadurch wird eine schnelle und qualitative Befestigung von Muffen sichergestellt.

Die Montage des Behälters und seine Funktionalität zu sichernden Systemen ist anhand des technischen und/oder Arbeitsprojektes des Bauwerkes auszuführen.

Vorbereitung des Aufstellortes

Wir empfehlen:

-

Der Aufstellort der Anlage muss so gewählt werden, damit er mit dem Oberflächenwasser nicht überschwemmt wird.

-

Die Beobachtungs- und Kontrollhaube sollte für die ständige Überprüfung und damit das System richtig funktioniert zugänglich gemacht werden.

-

Überprüfen Sie, welchen Durchmesser das Abwasser- bzw. Kanalisationsrohr hat. Überzeugen Sie sich davon, dass ein Gefälle erhalten wird, das für die Versicherung des Selbstabflusses des Abwassers zur Anlage von notwendig ist.

-

VORBEREITUNG FÜR DIE ERDARBEITEN: machen Sie den Aufstellort sauber, wenigstens ein Halbmeter weiter, als die Kläranlage selbst ist.

-

ERDARBEITEN: die Erdarbeiten werden streng nach den Bestimmungen der Norm STR 1.07.02:2005, des technischen Bau- und/oder Arbeitsprojektes und den allgemeinen Normen der Baumontage durchgeführt.

In dem Fall, wenn man bei der Durchführung von Aushubarbeiten mit den in den Projektzeichnungen nicht angegebenen Anlagen oder Versorgungsleitungen sich zusammenstoßt, müssen die Arbeiten unverzüglich eingestellt und darüber die technische Bauaufsicht auszuführende oder eine andere dazu ermächtigte Person in Kenntnis gesetzt werden. Nur nach der Einholung der Zustimmung über die Fortsetzung von Arbeiten dürfen die Arbeiten in diesem Bereich fortgesetzt werden.

Nach dem Abschluss von Erdarbeiten bis zur Projekthöhenlage wird der Grund überprüft, ob kein schwacher oder aufgeweichter Erdboden, Aushub usw. vorliegt. Solche Erdböden müssen bis zur von der die Bauaufsicht auszuführenden Person angegebenen Tiefe entfernt und mit dem geeigneten Erdboden durch dessen Verdichtung zugeschüttet werden. Es wird der Aufstellort bis zur im Projekt angeführten Höhenlage vorbereitet, der Erdboden verdichtet und festgestampft (Verdichtungskoeffizient 0,95 ÷ 0,98, Verdichtungsschicht ca. 200 - 300 mm) werden.

Montage von Erdtiefbehältern

Die Behälter müssen gemäß der im voraus erstellten und mit den entsprechenden Behörden abgestimmten Projekt montiert werden.

ACHTUNG: Die Behältermontage verlangt eine besondere Aufmerksamkeit, weil davon seine weitere Funktionalität abhängt.

Wir empfehlen:

-

Die Behältermontage wird gemäß den Bestimmungen der Norm EN 976-2 durchgeführt.

-

Das Ausheben wird beim Verbleib von 20-30 cm bis zur Projekttiefe der Grube unterbrochen. Weiter wird manuell, d.h. mit dem Spaten bzw. der Schaufel ausgehoben. Auf dieser Weise wird man erreicht, dass die Anlage mit ihrem Boden auf die nicht berührte Grubensohle sich aufstützt.

-

Vor dem Hinunterlassen der Anlage in die Grube, IST ES NOTWENDIG ZU ÜBERPRÜFEN, ob die Muffendurchmesser des Behälters übereinstimmen. Überprüfen Sie auch, ob die Tiefe des Zufuhrrohres und die Höhe der Eintritts- Muffe des Behälters sowie die Winkel der Einfall- und Abflussrohre der Kläranlage übereinstimmen.

-

Der Behälter wird in die Baugrube mittels typischen Windwerken gesetzt. Nach dem vorsichtigen Hinunterlassen der Anlage in die Grube werden die Anlagen mit einem Nivelliergerät geebnet.

-

Der Abschnitt zwischen den Rändern der Grube und der Kläranlage wird schrittweise mit dem im voraus zum Montageort zugestellten Sand zugeschüttet, der in 20-30 cm dichten Schichten durch eine gute Verdichtung deren mit Hilfe von bestimmten Arbeitsgeräten geschüttet wird. Wenn der Sand trocken ist, muss er während der Verdichtung mit Wasser befeuchtet werden.

-

Während der Montage (oder bei einem hohen Grundwasserstand) beim Zuschütten der Grube mit Sand um die Anlage herum wird die Anlage auch zugleich schrittweise mit dem Wasser gefüllt. Dies wird so ausgeführt: es wird eine 20-30 cm dicke Sandschicht in die Grube um die Anlage herum geschüttet und zugleich die Anlage 20-30 cm hoch mit dem Wasser gefüllt. Dies wird auch weiter wiederholt, beim Schütten je 20-30 cm Erdschicht um die Anlage herum und beim Füllen je 20-30 cm hoch der Anlage mit dem Wasser.

-

Nach dem Zuschütten der Anlage mit Sand bis zum oberen Teil der Anlage, setzen Sie den Deckel bzw. eine Abdeckung auf, damit bei der Ausführung von weiteren Zuschüttarbeiten der geschüttete Sand in den inneren Teil der Kläranlage nicht gelangt.

-

Mit dem Sand wird so hoch geschüttet, damit die Beobachtungs- und Kontrollabdeckung der Anlage auf gleicher Höhe mit dem Straßen- oder Fußwegbelag sich befindet, wenn de Anlage auf der Fahrbahn aufgestellt wird; 50 – 70 mm über der Bodenoberfläche, wenn sie auf dem Rasen in Wohnhbauvierteln, und 200 mm, wenn die Anlage auf den unbebauten Gebieten bzw. Geländen aufgestellt wird (Punkt 450 der Norm STR 2.07.01:2003 450).

-

Bei der Montage der Kläranlage unter der Straßenfahrbahn wird über die Anlage eine 200 mm dicke bewehrte Stahlbetonplatte eingebaut, die die Belastung der Kläranlage durch Fahrzeuge verteilt.

-

Bei einem hohen Grundwasserstand muss die Anlage an die Betonblöcke mit einem Stahl- bzw. Eisenbetonstreifen verankert werden.

Anleitung der Montagearbeiten von Erdhochbehältern

Behälter- Aufnahme- und Aufstellanleitung

Alle Transport-, Aufnahme- und Aufstellarbeiten der vertikalen Behälter werden anhand der litauischen Norm LST EN 13121-4:2005/AC:2008 ausgeführt.

Erforderliche Anlagen und Ausrüstung:

-

Zwei Kranwagen. Ein von Kranen muss mit der Hebehöhe von mehr als 15 m versehen sein;

-

Der Querträger (trägt das Gewicht des Behälters, To.) und der Länge Dm;

-

Stropp 2 Stck. (am Querträger) und 1 Stck. „Endstropp“, der dem Hebegewicht entspricht (die Stropp- Längen weden im technischen Projekt für jeden Behälter gesondert angegeben);

-

Der „Endstropp“ kann als ein Bandtextilstropp versehen werden, damit er die Behälter nicht beschädigt;

-

Eine Kuppel für das Auf- und Abhängen der Stroppen.

Aufnahme und Aufstellung des Behälters

-

der Bandtextilendstropp wird um den Behälter zwischen den Halterungen umgewickelt und am Kranhaken aufgehängt;

-

der Querträger mit den Stroppen wird durch die Schlingen an zwei Gegenhalterungen aufgehängt;

-

der Behälter wird angehoben und weiter so hochgehoben, wie es im Hebeschema angegeben ist (Abb. Aufnahme- und Aufstellanleitung der Behälter), ohne ihn auf dem Erdboden zu stellen;

-

Nach der Aufstellung des Behälters in einer senkrechten Lage wird der anhaltende Kran abgekoppelt und dann mit dem restlichen Kran auf die bestimmte Stelle aufgestellt.

Behälter- Aufnahme- und Aufstellanleitung

Wahl von Befestigungseinrichtungen und Ankerschrauben eines Behälters

Die Ankerschrauben sind für den Behälter dafür notwendig, dass es ihn der Wind nicht umkippt. Die höchste Möglichkeit, wenn der Behälter umgekippt werden kann, besteht, wenn ein großer Wind weht, weil er leer ist und oben kein Schnee liegt.

Der Winddruck verursacht in den Befestigungseinrichtungen die bestimmten Gegenwirkungen. Eine senkrechte Gegenwirkung ist nämlich die Ausziehkraft einer Ankerschraube. Nach dieser Kraft sollten die Abmessungen der Ankerschrauben gewählt werden. Die Bauart der Befestigungseinrichtungen wird vom AUFTRAGGEBER angeführt.

Muster einer Befestigungseinrichtung

Bemerkung: Die Abmessungen, Anordnung, Menge von Verankerungsbauteilen und Ankerschrauben werden in jedem Einzelfall gesondert oder gemäß den Bestimmungen des technischen Projektes gewählt.